19 Apr. 2019 Einflüsse auf die Lötqualität

In unserem letzten Artikel zum Thema Löten haben wir darüber berichtet, dass das pastenfreie Löten mit Ameisensäure und Preforms ähnlich zur Sterneküche ist. Sie benötigen frische Zutaten und das beste Equipment, um Ihre Kunden zufrieden zu stellen. Dieser Artikel beschreibt nun die Haupteinflussgrößen auf die Qualität von Lötverbindungen, denn der flussmittelfreie Lötprozesse hat sich in den letzten Jahren als hochwertigere Alternative im Vergleich zum Pastenlöten etabliert. Verwendet werden sog. Preforms (gewalzten Metallplättchen) und Ameisensäure oder Formiergas (N2H2) bzw. 100% Wasserstoff als Reduktionsmittel.

Inhalte diese Beitrags

Es werden die Haupteinflussgrößen auf das Lötergebnis beschrieben und Lösungen aufgezeigt, wie diese kontrolliert werden können. Zu den Faktoren zählen:

- Materialqualität

- Temperaturprofil

- Temperaturverteilung

- Kontaminationen

- Atmosphären

- Verwölbung

- Vakuumeinstellungen

Übersicht über die häufigsten Fehlerursachen

Für den Lötprozess selbst werden Konduktionsöfen (Temperatureinbringung über Kontakt) verwendet. Dabei sind Lunkerraten (Void-rates) von <<1% möglich, sofern wichtige Randbedingungen beachtet werden. In diesem Artikel werden die häufigsten Fehler beim pastenfreien Löten diskutiert. Abbildung 1 zeigt einen Überblick über die häufigsten Fehler sowie deren Auftreten (Häufigkeit) in Prozent.

Nummer 1: Materialqualität

Die Materialqualität ist der häufigste Grund, warum Lunkerraten <<1% bzw. meist sogar <5% nicht erreicht werden. Diese gilt speziell für vernickelte Bauteile (z.B. Grundplatten von Leistungsmodulen). Je nach Beschichtungsverfahren (galvanisch oder chemisch), Schichtdicke und Zusatzstoffen (wie Phosphor) ergeben sich unterschiedliche Oberflächeneigenschaften und ein abweichendes Benetzungsverhalten. Mit der Lagerung an Luft kommt es zudem zu Oxidationsprozessen. Die Oxidationsproblematik gilt auch für Preforms. Diese können, je nach Legierung, eine maximale Verarbeitungszeit von 20min aufweisen. Nach dieser Zeit ist die Oxidschicht derart stark angewachsen, sodass das Reduktionsmittel die Oxide nicht mehr vollständig reduzieren kann. Die Chipmetallisierungen bzw. Schaltungsträgeroberflächen von etablierten Zulieferern stellen im Normalfall kein Problem dar. Jedoch sollte deren Benetzungsverhalten immer geprüft werden. Alle Materialien sollten stets vakuumverpackt verschickt werden. Nach dem Öffnen sind diese in einem Trockenlagerschrank aufzubewahren und schnellstmöglich zu verbrauchen.

Abbildung 1: Häufigsten Fehlerursachen bei flussmittelfreien Lötverfahren

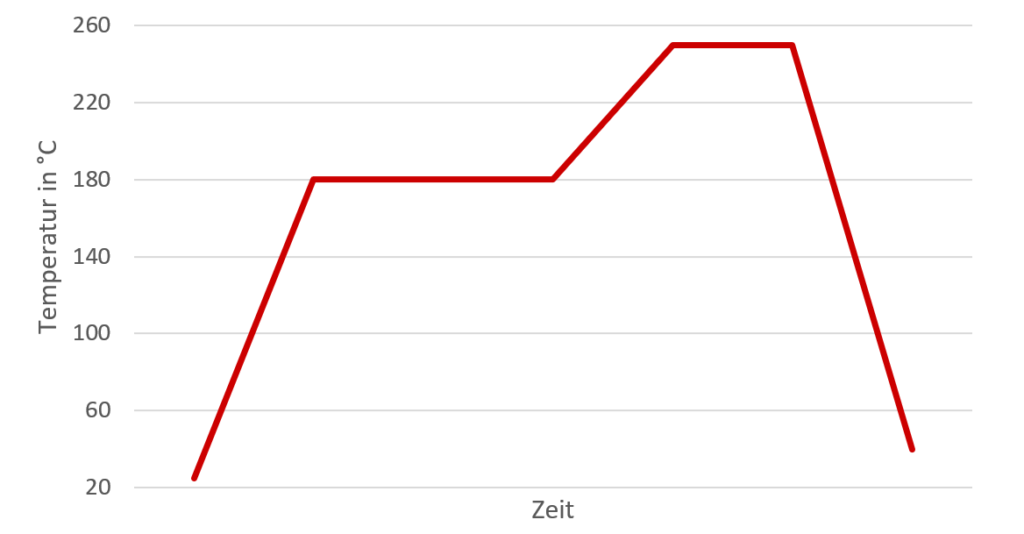

Temperaturprofil

Die zweithäufigste Ursache für schlechte Lötergebnisse ist das Temperaturprofil. Beim Preform-Löten muss die Temperatur für das reduzierende Gas exakt passen. Ameisensäure zeigt die beste reduzierende Wirkung bei 180°C. Liegt die Temperatur niedriger, erfolgt keine Aktivierung der Oberflächen. Liegt die Temperatur zu hoch, zerfällt die Säure bevor sie die Oxide entfernen kann. Weitere wichtige Punkte des Lötprofils stellen Heizrampen bzw. die Kühlgeschwindigkeit dar. Wird zu schnell erhitzt, kann es zu einer starken Verwölbung der Substrate und zu einer starken Temperaturdifferenz innerhalb des Lötgutes kommen. Wird zu schnell gekühlt, können Erstarrungslunker resultieren. Die Dauer über dem Schmelzpunkt ist entscheidend für die Bildung intermetallischer Phasen. Ist die Zeit über Liquidus zu lange, führt dies zur starken Intermetallikbildung und damit zu einer Versprödung des Lotes. Wird anschließend zu schnell gekühlt, können Risse im Lot bzw. an den Grenzflächen entstehen. Mit der Kühlgeschwindigkeit wird auch das Gefüge des Lotes eingestellt. Im Hinblick auf die Zyklenfestigkeit bzw. Lebensdauer des Lotes ist eine kontrollierte Kühlrampe notwendig. Abbildung 2 zeigt ein typisches Lötprofil für Ameisensäure.

Abbildung 2: Standard flussmittelfreies Lötprofil mit Ameisensäure und SAC-Loten

Temperaturverteilung

Gerade bei zu schnellen Aufheizvorgängen (>3 K/s) mit Löthilfen kann es zu einer starken Temperaturverteilung im Lötgut (>10 K) kommen. Damit wirkt die Ameisensäure entsprechend unterschiedlich auf den zu reduzierenden Oberflächen. Auch die Temperatur über dem Schmelzpunkt kann nicht mehr für alle notwendigen Bereiche sichergestellt werden. Somit können sog. kalte Lötstellen resultieren oder die Benetzungsfähigkeit der Oberflächen wird herabgesetzt.

Auch bei langsamen Heizraten (<1 K/s) kann sich durch Löthilfen mit großer thermischer Masse eine inhomogene Bauteiltemperatur einstellen. Hierbei ist auf eine geeignete Werkstoffwahl zu achten. Die hermische Leitfähigkeit sollte möglichst groß und die Wärmekapazität möglichst gering gewählt werden. Deshalb bietet sich Stahl nicht als Löthilfe an. Es sollte besser Aluminium oder Titan verwendet werden. Beispielsweise verfügt ein 1.2344 Stahl über eine Wärmeleitfähigkeit von 23 W/mK, währen Reinaluminium über 230 W/mK aufweist. Weitere Kriterien wie die Festigkeit dürfen selbstverständlich nicht außer Acht gelassen werden. Jedoch sollte der Fokus nicht ausschließlich auf der Handhabung liegen.

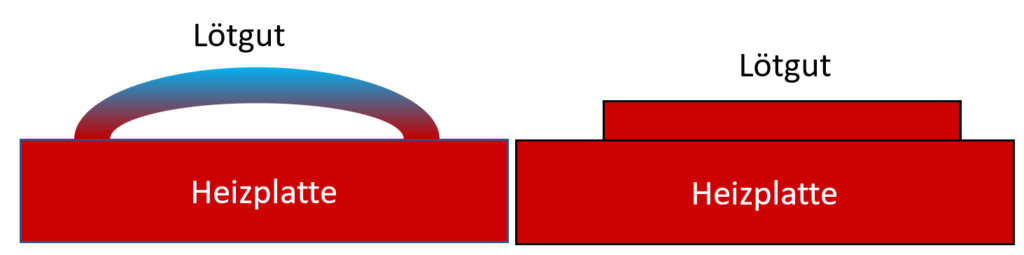

Eine weitere Ursache für einen hohen Temperaturgradienten innerhalb der Lötproben stellt die Verbiegung der einzelnen Fügepartner dar. Beispielsweise verformen sich Schaltungsträger oftmals aufgrund der unterschiedlichen Ausdehnungskoeffizienten der verwendeten Materialien. Durch die Verwölbung wird der Wärmeübergang zwischen Heizplatte und Lötgut verringert, bzw. es kommt zu einer punktuellen Wärmeübertragung. Dies muss entsprechend durch Löthilfen oder Niederhaltersysteme kompensiert werden. Abbildung 3 zeigt links eine Heizplatte mit einem stark verzogenen Produkt. Durch die Verbiegung des Produkts wird dieses inhomogen aufgeheizt. Das Lötgut rechts zeigt keinen Verzug, wodurch sich dieses gleichmäßig aufheizt.

Abbildung 3: Links: Schlechte Wärmeübertragung von der Heizplatte in das Lötgut, wenn sich die Bauteile verziehen. Rechts: Gute Wärmeübertragung, da der Aufbau keine Verwölbung aufweist.

Verwölbung

Eine starke Verwölbung der Bauteile kann ebenfalls zu Lotspritzern führen. Je nach Richtung konkav oder konvex, kann es zu einem Einschluss von Luftblasen führen. Werden diese durch das Vakuum schlagartig herausgezogen, so sind oftmals Lotspritzer die Folge. Durch eine Kontrolle der Biegung können diese Spritzer vermieden werden.

Kontamination

Kontaminationen in der Lötkammer stellen ein großes Problem beim flussmittelfreien Löten dar. Die Ameisensäure kann ausschließlich Oxide entfernen. Sind diese aber durch Verunreinigungen (Fette, Salze, usw.) verdeckt, kommt es zu keiner Reinigung der Oberflächen und somit zu einer schlechten Benetzung des Lotes, was wiederum zu erhöhten Voidraten führt. Aus diesem Grund müssen alle Oberflächen sehr sauber sein. Dies betrifft auch die Kammerwände des Lötofens. Ein gemischter Prozess aus Pasten- und Preformlöten ist zu vermeiden. Auch Beschriftungen mit Textmarkern auf Löthilfen sind nicht zu empfehlen. Die Zersetzung der Beschriftung kann sich auf den Bauteilen niederschlagen und damit die Lötqualität beeinflussen. Auch Staub und Verschmutzungen sind zu vermeiden, da der Wärmeübertrag von der Heizplatte in das Produkt verschlechtert werden kann.

Atmosphäre

Die Atmosphäre innerhalb der Lötkammer ist entscheiden für die Qualität der Verbindung. Sowohl der Restsauerstoffgehalt als auch die Ameisensäurekonzentration beeinflussen das Lötergebnis. Die Ameisensäurekonzentration hängt von einigen Faktoren wie der Geometrie oder dem Füllstand des Bubblers ab. Durch einen Sauerstoffgehalt >5 ppm wird die Benetzungseigenschaft des Lotes verändert bzw. die reduzierende Wirkung von Ameisensäure herabgesetzt. Aus diesem Grund ist eine entsprechend niedrige Leckrate der Kammer und Zuleitungen einzuhalten. Aber auch die Zuleitungen der Ameisensäure müssen eine konstante Konzentration aufweisen und entsprechend sauerstofffrei sein. Das bedeutet, dass einige Leerfahrten durchgeführt werden müssen, damit die Zuleitungen sich in einem eingeschwungenen Zustand befinden. Das folgende Video 1 zeigt den Einfluss von Ameisensäure während des Lötvorgangs.

Video 1: Lötvorgang mit und ohne Ameisensäure, Quelle: Youtube

Vakuumeinstellungen und Sonstiges

Oftmals wird durch die Vakuumeinstellungen versucht die Lunkerrate zu beeinflussen. Jedoch ist meist ein anderer Einfluss verantwortlich für die schlechten Ergebnisse. Mit den richtigen Vakuumeinstellungen wie Leistung (qm/min) bzw. der genauen Positionierung der Leitung können Spritzer und ein Verschieben der Bauteile verhindert werden. Die Dauer des Vakuumschritts ist oftmals entscheidend für die Lunkeranzahl im Lot.

Zusammenfassung

Das flussmittelfreie Löten mit Ameisensäure und Preforms stellt ein spezielles Verfahren dar, um qualitativ sehr hochwertige Lotverbindungen zu realisieren. Jedoch sind im Vergleich zum Pastenlöten einige Faktoren zu beachten. Die genannten Faktoren stellen dabei einen kleinen Teilaspekt dar.

Literatur:

- W.Lin, Y. Lee: Study of fluxless soldering using formic acid vapor, IEEE Transactions on Advanced Packaging ( Volume: 22 , Issue: 4 , Nov 1999 )

- Y. Lin, C. Shih, W. Chang: Fluxless reflow of eutectic solder bump using formic acid, Proceedings of the 2009 12th International Symposium on Integrated Circuits

- A. Hans, G. Elger: Residual free solder process for fluxless solder pastes, 2017 21st European Microelectronics and Packaging Conference (EMPC) & Exhibition

- M. Monta et. al.: Formation of solder cap on Cu pillar bump using formic acid reduction, 2012 IEEE 14th Electronics Packaging Technology Conference (EPTC)

- R. Behera: Development of Fluxless Reflow Soldering Process for Reliable Attachment of Dice for Space Applications, International Journal of Pure and Applied Mathematics, Volume 118 No. 16 2018, 1433-1444

Haben Sie weitere Fragen zum Vakuumlöten? Dann kontaktieren Sie uns gerne.