PCIM Seminar: Flussmittelfreies Löten und Druckbehaftetes Sintern

Endlich! Bond Pulse bietet ein öffentliches Seminar an.

...

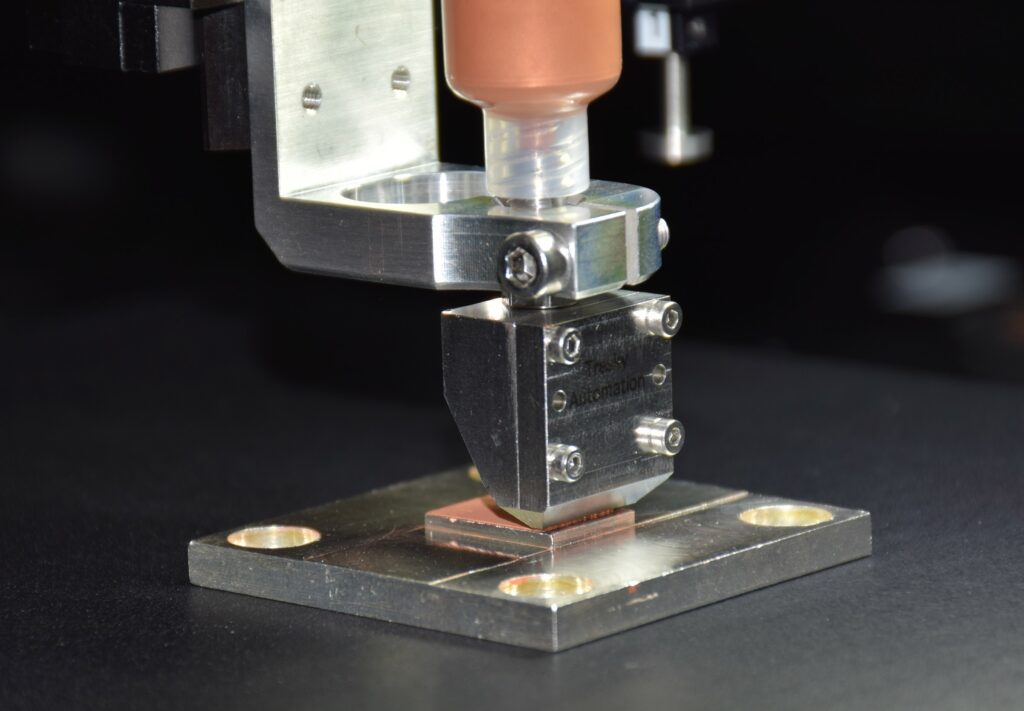

Das metallische Sintern mit Kupfer- oder Silberpasten hat sich in den letzten Jahren als hochzuverlässige Alternative zum Löten etabliert. Speziell der druckbehaftete Sinterprozess ist dem Löten bei der maximal möglichen Anwendungstemperatur und Lebensdauer um Größenordnungen überlegen. Jedoch werden Drücke von 10 MPa bis 30 MPa auf die Halbleiter aufgebracht, um diese Verbindungen zu erzeugen. Zudem sind eine präzise Temperaturführung und saubere Oberflächen notwendig, um eine qualitativ hochwerte Sinteranbindung zu prozessieren. Wir bieten Ihnen deshalb ein umfangreiches Schulungsangebot zum Thema Sinterprozess mit einem Blick auf die gesamte Fertigungslinie, sowie Workshops zu den notwendigen Randbedingungen wie Materialqualität.

Silbergesinterte Leistungshalbleiter – speziell SiC – gehörten mittlerweile zum Stand der Technik. Dennoch ist der Sprung vom Labor in die Serienfertigung eine große Herausforderung. Um einen wirtschaftlich erfolgreichen Sinterprozess zu gestalten, sind Ausschuss-Raten von <5% notwendig. Jedoch liegt die Ausbeute bei Serienstart meist lediglich bei 50%. Ein großer Faktor stellen dabei mit Mitarbeiter in der Linie und deren Erfahrung dar. Aufgrund der neuartigen Technik, ist es schwierig erfahrene Mitarbeiter zu gewinnen. Deshalb ist ein vorausschauendes und langfristiges Schulungskonzept notwendig, um die Sinterproduktion erfolgreich zu gestalten.

Aber auch die Auswahl der geeigneten Maschinen und Prozesse ist enorm wichtig, für den Erfolg des Sinterprodukts. Es ist weniger der Anschaffungspreis der Fertigungslinie zu betrachten, als vielmehr deren Robustheit und Prozessqualität.

Wir helfen Ihnen bei der Auswahl der Fertigungstechnik, Erstellen mit Ihnen ein Trainingskonzept und den schulen Ihre Mitarbeiter: Vom Operator bis zum Management. Bei vorhandenen Fertigungslinien optimieren wir zudem mit Ihren Ingenieuren den Prozess und sorgen für einen nachhaltigen Wissenstransfer.

Auch das Kupfersintern gehört dabei zu unserer Expertise. Wir helfen Ihnen bei der Einführung eines kostengünstigen Kupfersinterprozesses.

Das Clip-Sintern oder Bändchen-Sintern dient dazu konventionelle Dick-Drahtbonds zu ersetzen und somit die Lebensdauer der Leistungsmodule zu steigern. Bei aktiven Lastwechseltests stellen Aluminium-Bonddrähte die große Schwachstelle dar. Als Alternative bietet sich deshalb das Sintern von Bändchen oder Clips an. Diese können entweder direkt auf den Halbleiter und Substrat aufgesintert werden oder dienen als Zwischenschicht, um Kupfer-Bonddrähte aufbonden zu können.

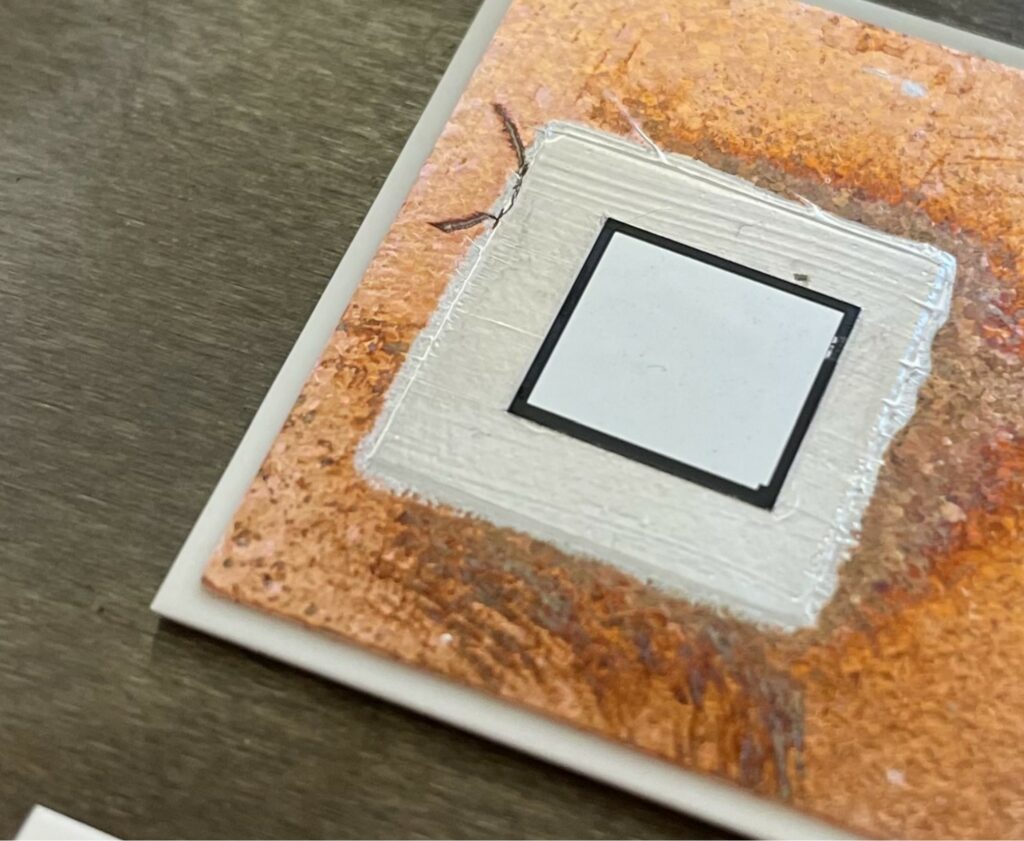

Die Halbleiteroberseite stellt für den Sinterprozess eine Herausforderung aufgrund der Transistor-Strukturen und der sensiblen Gate-Oxide dar. Auch ist kann die Oberseitige von vorhergehenden Prozessen kontaminiert sein, wodurch eine Vorreinigung mittels Plasma notwendig ist.

Auch gibt es vielfältige Prozess-Routen, um diese Verbindung zu realisieren. Dazu gehörten Preforms, Filme, Drucken von Pasten, voramplizierte Sinterpaste, Dispensen, Jetten.

Wir helfen Ihnen bei der Auswahl eines vor Ihr Produkt geeigneten Materials und entwickeln den Prozess gemeinsam mit Ihren Ingenieuren.

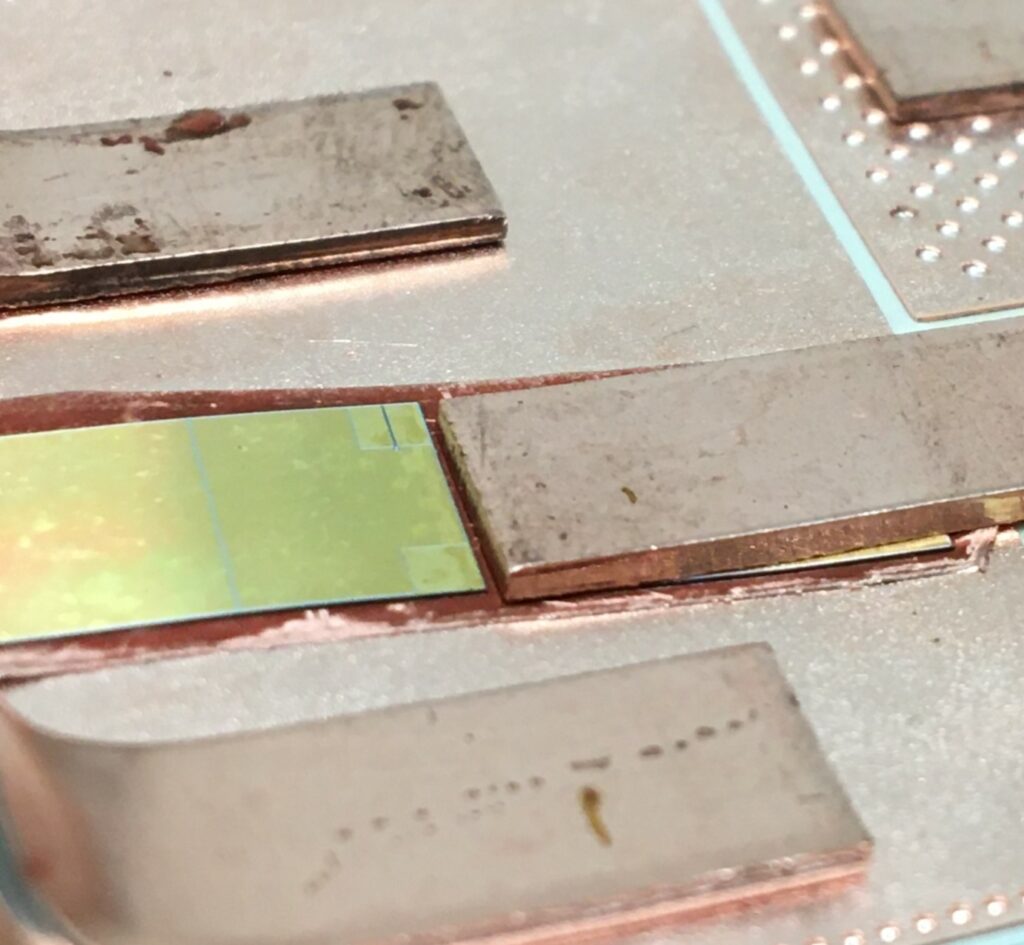

Das großflächige Sintern bezeichnet Anbindungen von Substraten oder Leiterplatten auf Kühlkörper oder Bodenplatten. Die Flächen sind meist deutlich größer als 100mm2. Die Motivation für die Wahl einer Sinterverbindung besteht in der deutlich höhren Wärmeleitfähigkeit, Temperaturbeständigkeit und Temperaturwechselfestigkeit im Vergleich zum Löten.

Jedoch sind die Verbindungen sehr aufwendig herzustellen. Aufgrund der Verwölbung der Bauelemente sind gedruckte Schichtdicken von 200…500µm notwendig, um eine durchgehende Sinterschicht zu erhalten. Zudem sind die Anforderungen an Bodenplatten- bzw. Kühleroberflächen deutlich höher als beim Löten. Während das Lot in der flüssigen Phase Unebenheiten ausgleichen kann, muss beim Sintern die Oberflächenbeschaffenheit sehr eng toleriert werden.

In den letzten Jahren haben sich für das großflächige Sintern mehrere Prozessrouten etabliert. Dazu gehören

Wir unterstützen Sie bei der Auswahl und Spezifikation der Materialien, der Prozessentwicklung und schulen Ihre Mitarbeiter zu allen gängigen Prozessrouten.

Das drucklose Sintern hat sich überwiegend für kleine Bauelemente durchgesetzt. Dazu gehören LEDs mit einer Größe von <3x3mm, SMD Komponenten oder das drucklose Clip-Sintern.

Mittlerweile gibt es diverse drucklose Sinterpasten mit Silber- und Kupferpartikeln, sowie Hybride, welche mit Epoxidharz oder anderen Polymeren gefüllt sind. Je nach Anwendung und Lebensdaueranforderungen sowie Kostendruck kommt die entsprechende Technologie zum Einsatz.

Beim drucklosen Sintern sind die Vorprozesse von entscheidender Wichtigkeit. Dazu gehören Dispensen oder Drucken der Paste, sowie das präzise Bestücken der Bauteile. Im Normalfall erfolgt keine Vortrocknung der Paste, sondern die Paste wird während des Sinterprozesses bzw. dessen Profils getrocknet. Aus diesem Grund ist es enorm wichtig, dass der Bestückautomat die Bauteile präzise in Z-Richtung platzieren kann. Somit wird sicher gestellt, dass das Bauteil nicht zu tief in der Paste sitzt, jedoch vollständig benetzt hat.

Wir unterstützen Ihnen bei der Abschätzung der Kosten und Prozesszeiten, Auswahl des Materials und der Prozessentwicklung in Form von Vor-Ort Schulungen und Einsätzen.

Ursprünglich von Schwarzbauer 1989 veröffentlicht, hat sich das metallische Silbersintern in den letzten Jahren als eine deutlich langlebigere Alternative zum Weichlöten in der Leistungselektronik herausgestellt. Neben zahlreichen Dissertationen haben sich auch einige Industrieunternehmen mit der Thematik beschäftigt und disen in eine Serienfertigung überführt.

Sintern ist allgemein eine Prozesstechnik, um Materialien mit bestimmter Dichte aus metallischen oder keramischen Pulvern durch thermische Energie zu erzeugen. Die Triebkraft des Sinterns besteht darin, dass ein Pulver von einem hochenergetischen in einen niedrigenergetischeren Zustand gelangt. Dies geschieht über die Minimierung der Oberflächenenergie der Partikel durch den Sinterprozess. Mittels Druck und Temperatur wird dieser Vorgang beschleunigt.

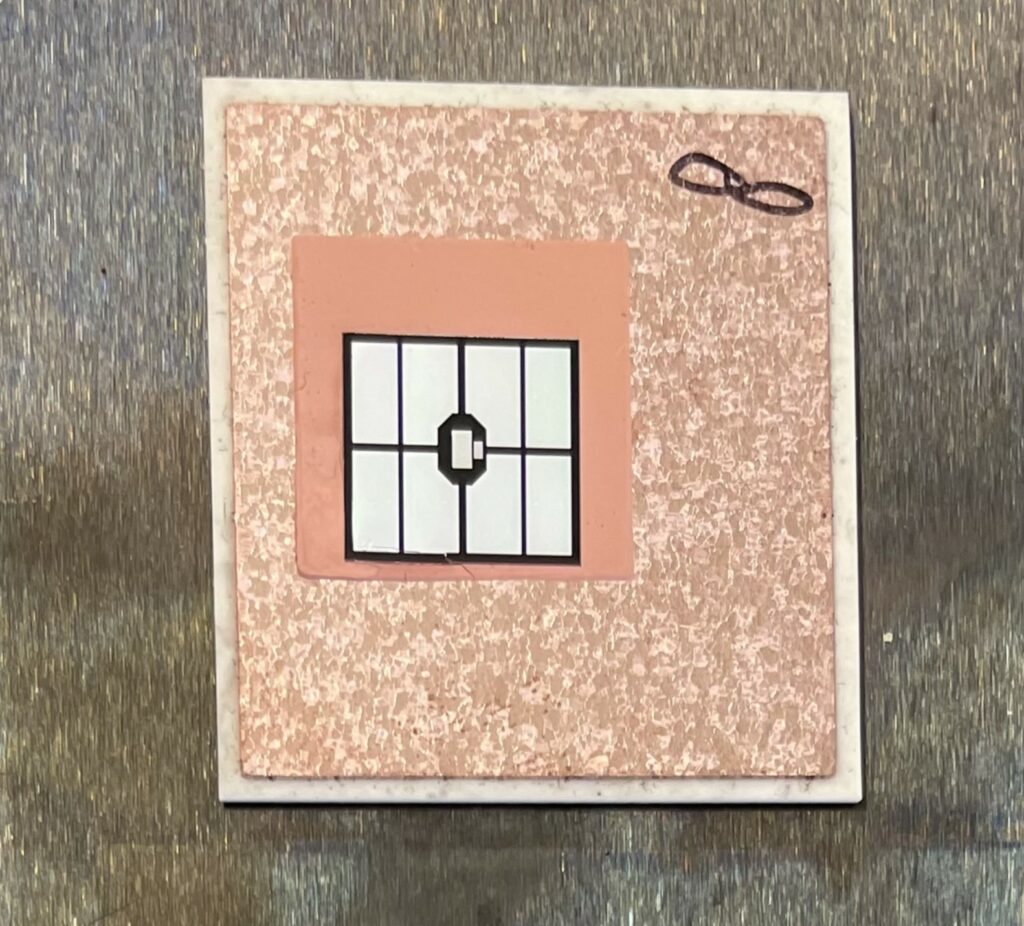

Beim metallischen Silbersintern handelt es sich um das Festphasensintern. Dabei liegen Partikel in Pastenform zusammen mit Enkapsulierungs- und Dispersionsmitteln, sowie organischen Bindern vor. Die Paste wird im Schablonen- oder Siebdruck bzw. im Dispensverfahren auf das Substrat aufgetragen und anschließend getrocknet. Danach wird der Chip bestückt und mit bis zu 50 MPa Pressdruck und Temperaturen von 200 °C bis 300 °C in ein bis zwei Minuten durch die Silberpartikel mit dem Substrat stoffschlüssig verbunden.

Da die Sinterreaktion deutlich unter der Schmelztemperatur stattfindet, wird das Verfahren auch als Niedertemperatur¬verbindungstechnik (NTV) bezeichnet. Die NTV benötigt in den meisten Fällen eine Edelmetalloberfläche der Fügepartner, wobei Pasten für Kupferoberflächen mittlerweile Stand der Technik sind und Kupferpasten gerade den Sprung in die Serie schaffen. Gesinterte Verbindungen zeigen eine um Größenordnungen bessere Lastwechselfestigkeit im Vergleich zu Weichloten. Die Ursache dafür ist die um Faktor vier höhere elektrische und thermische Leitfähigkeit sowie die fünfmal höherer Fließgrenze und die 15% geringere Wärmedehnung von Reinsilber im Vergleich zu SAC-Loten. Der Schmelzpunkt von Silber liegt mit 962 °C deutlich höher als bei Weichlotlegierungen. Damit ist das Material ideal für Hochtemperaturanwendungen geeignet.

Endlich! Bond Pulse bietet ein öffentliches Seminar an.

...In der Semiconductor Packaging News erschien heute unser neuer Artikel zur Motivation des Sinterns von Leistungshalbleitern

...Dr. Aaron Hutzler wird über das großflächige Sintern mit Kupfer-...

Sie sind auf der Suche nach Unterstützung bei der Einführung des Sinterns? Wir helfen Ihnen, die beste Lösung für Ihre Anwendung zu finden.

...Studie zu Hochtemperatur-Lastwechseltests mit SiC-Modulen und Silbersinterverbindungen, Gold-Germaniumloten, Zinn-Silber-Kupfer-Loten, Hochblei-Loten.

...